新エネルギー分野、とりわけ電池製造領域において、JPTは業界顧客が直面する課題を的確に捉え、包括的なレーザー加工ソリューションを構築しています。先進的な技術開発力を基盤に、動力電池製造の複数の重要工程をカバーする製品ポートフォリオを展開し、セル加工からバッテリーモジュールおよびPACK組立に至るまでのワンストップソリューションを提供しています。さらに、太陽光発電分野においては、太陽光ガラスの穴あけ、セルの非損傷スプリット加工、PERCレーザー開孔、PL検査、太陽光ガラスのマーキング、シリコンウエハ加工、ペロブスカイトのダイカットなど、多岐にわたるアプリケーションに深く取り組んでいます。

新エネルギー

-

極耳の打ち抜き加工

-

電池セル組立工程

-

バッテリーモジュール(PACK工程)

-

太陽電池の製造プロセス

-

電動モーター

-

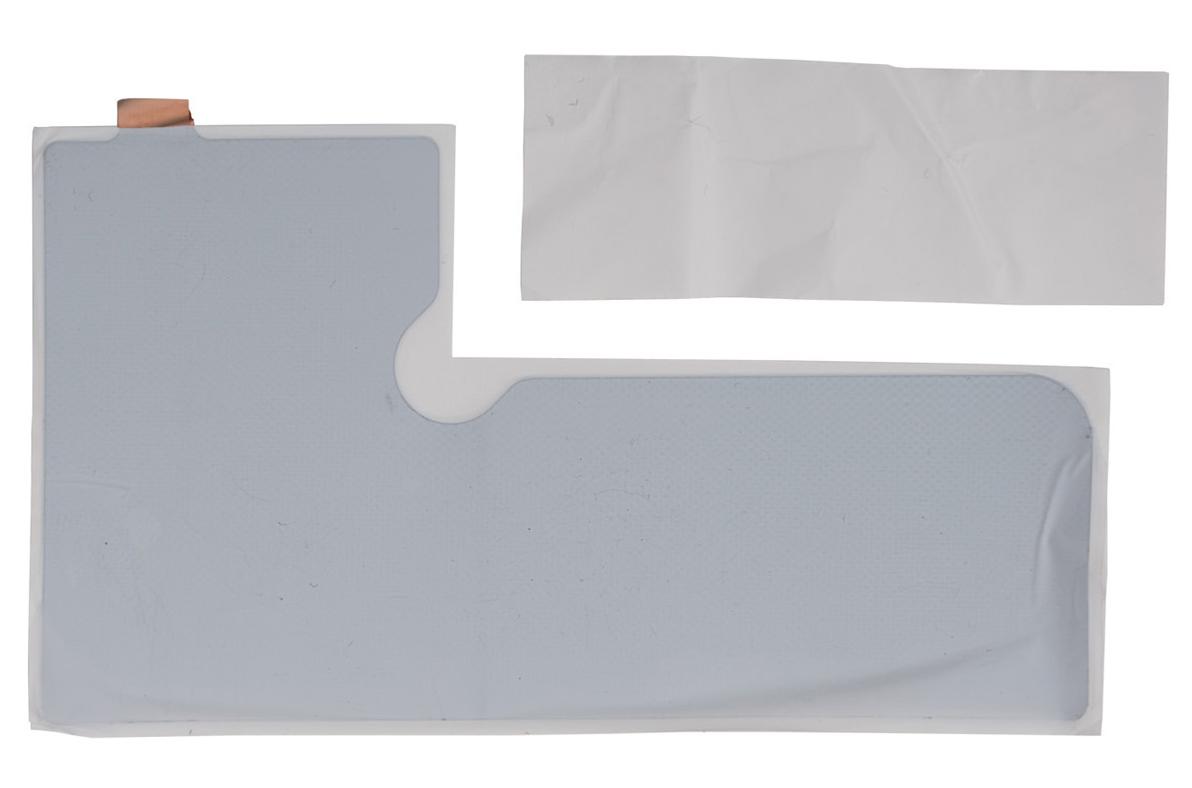

極耳の打ち抜き加工

極耳の打ち抜き加工動力電池製造の初期工程において、極耳の打ち抜き加工精度は、溶接品質およびセル性能に直接的な影響を与える重要な要素です。JPTは、MOPAパルスファイバーレーザーを基盤とした打ち抜きソリューションを提供しており、高いエネルギー密度とパルス可変特性を活かして、正極・負極材料の高効率かつバリのない切断を実現します。微細でダメージの少ない加工により、溶接の一貫性向上と電池の信頼性強化に貢献し、高い安全性と高い均一性が求められる要求に対応します。

-

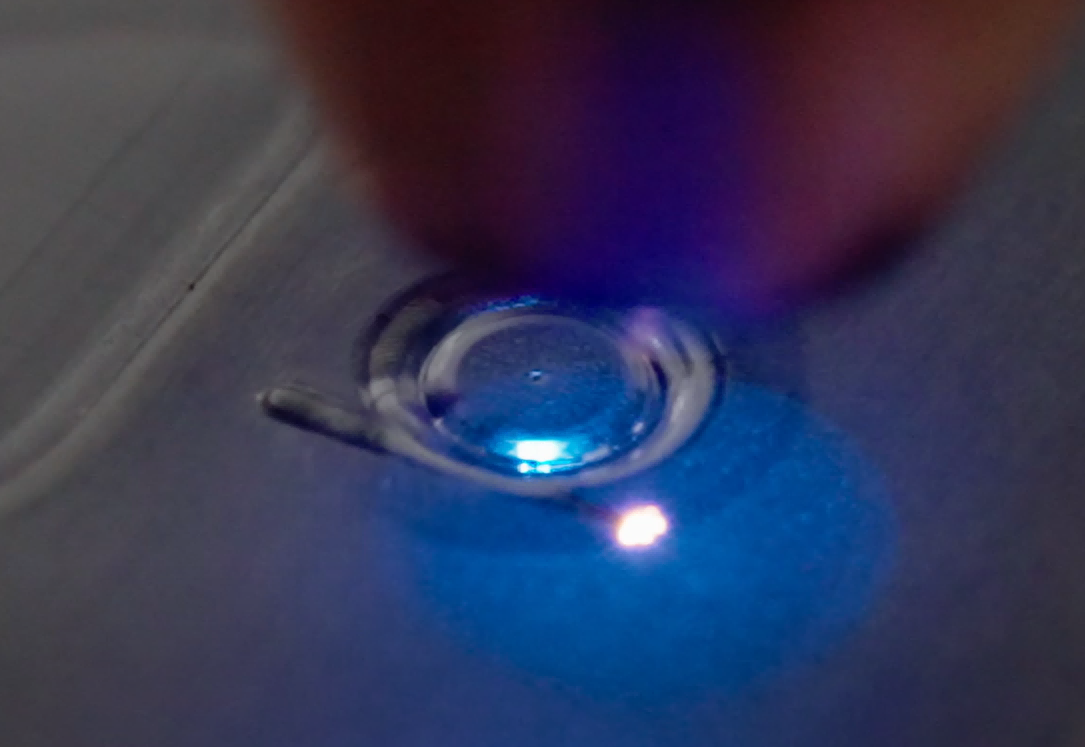

電池セル組立工程

電池セル組立工程JPTは、動力電池のセル組立工程において継続的に技術開発を行い、極耳溶接、フレキシブル接続部の溶接、ケースカバーの封止溶接、シールピンの洗浄および溶接など、複数の工程に対して高安定性のレーザー加工ソリューションを提供しています。MOPAパルスファイバーレーザーおよび連続発振ファイバーレーザーは、セル組立工程の各プロセスで幅広く採用されており、MOPAレーザーは表面の精密洗浄や構造強化に適し、連続発振ファイバーレーザーは高い深溶け込み溶接能力を発揮し、接合強度と一貫性を確保します。高品質なレーザー光源とインテリジェントな自動化モジュールを組み合わせることで、初回加工における高い歩留まりを実現し、円筒形電池および角形電池の生産ラインに最適なソリューションとなっています。

-

バッテリーモジュール(PACK工程)

バッテリーモジュール(PACK工程)JPTは、PACK工程における組立ニーズを中心に、より高速で安全性が高く、かつ信頼性に優れた全工程対応ソリューションを提供しています。出力帯の異なるレーザー発振器を組み合わせることで、バッテリー組立工程における各種溶接、洗浄、表面粗化(テクスチャリング)に柔軟に対応します。連続発振レーザーは、バッテリーモジュールのサンプリング線端子溶接、BSB溶接、ならびにモジュール筐体の側面シーム溶接などの工程を高効率に実現し、平滑でスパッタのない溶接ビードと高い歩留まりを確保しつつ、多様なモジュール構造に適応します。さらに、カスタマイズされた自動化設備と組み合わせることで、大量溶接および高い生産一貫性を実現し、コスト削減と高品質な製品提供の両立を支援します。

-

太陽電池の製造プロセス

太陽電池の製造プロセスJPTは、太陽電池加工分野において幅広い応用実績を有しています。太陽光発電業界に向けて、PERC、TOPCon、HJTといった主流技術ルートを網羅するレーザー加工ソリューションマトリクスを構築し、太陽光発電用ガラスの穴あけ、セルの非損傷スプリット加工、PERCレーザー開孔、PL検査、太陽光ガラスのマーキング、シリコンウエハ加工、ペロブスカイトのダイカットなど、多様なアプリケーションを積極的に展開しています。これらの取り組みにより、グリーンエネルギー産業の発展を力強く支えています。

また、ペロブスカイト太陽電池の製造分野においては、P1~P4工程に対応するレーザーダイシングおよびレーザーエッジクリーニングを含む包括的な製品ソリューションを提供しています。レーザーエネルギーおよび加工パラメータを精密に制御することで、ペロブスカイト薄膜の高精度な切断とエッジ処理を実現し、ペロブスカイト太陽電池の量産化に向けた重要な技術基盤を提供しています。

-

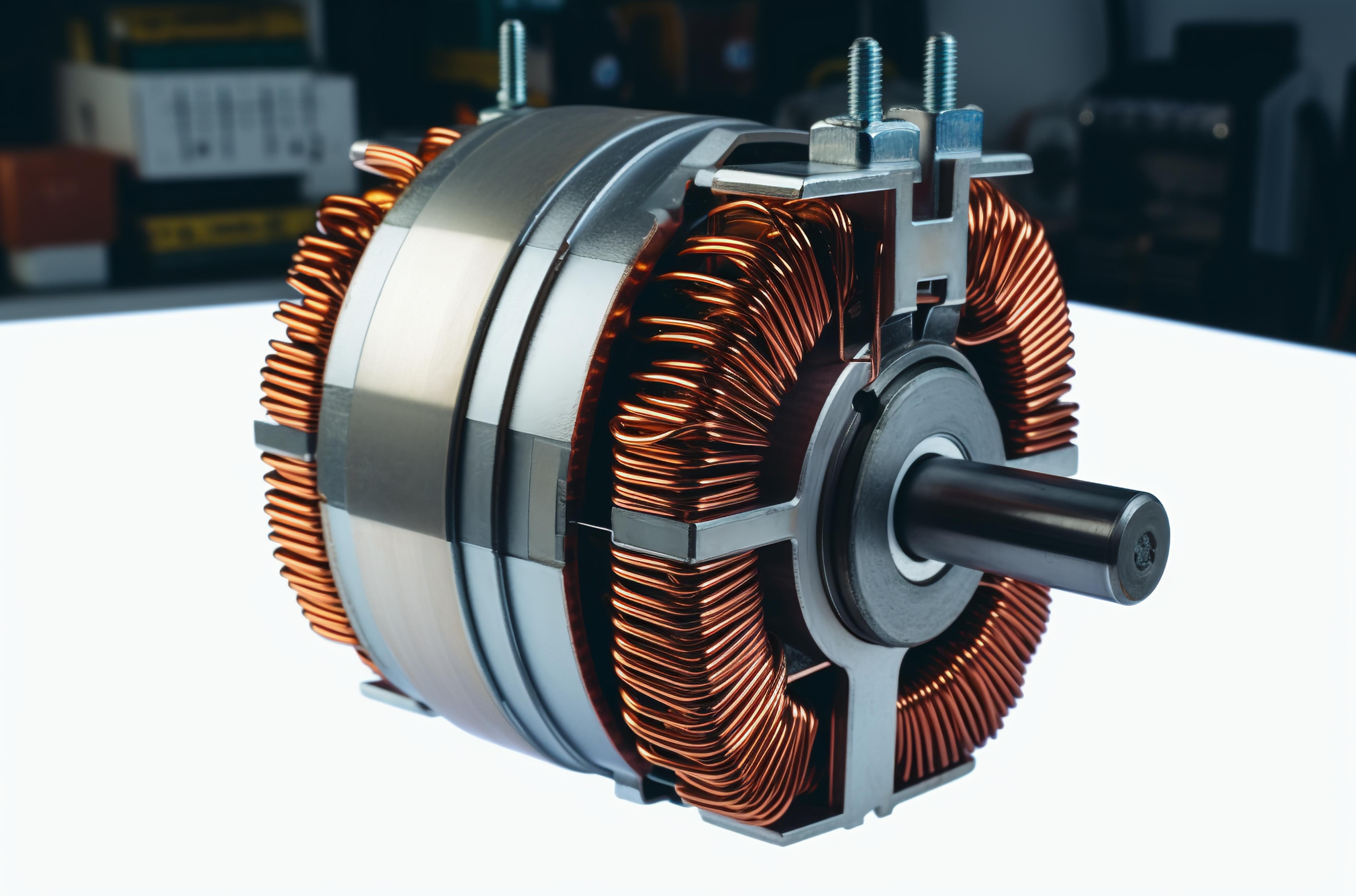

電動モーター

電動モーター新エネルギー動力システムにおいて、駆動用モーターの溶接工程には、信頼性および生産効率の両面で極めて高い要求が求められます。JPTは、業界をリードするレーザー技術と設備開発力を強みに、新エネルギー向けモーター専用のレーザー溶接ソリューションを提供しています。連続発振ファイバーレーザーとMOPAパルスレーザーを組み合わせることで、スパッタのない、高い気密性と強固な接合強度を備えた溶接ビードを実現し、電動車両用駆動モーターやヘアピンコイルモーターなどの主要部品に最適です。本ソリューションは、CCDビジョンモニタリング、三軸モーションによる高精度制御、インテリジェントなパラメータ調整に対応し、モーター組立工程の効率および一貫性・安全性を大幅に向上させるとともに、ヘアピンモーターの生産歩留まりと生産性を高め、製造プロセス全体の高度なインテリジェンス化を実現します。