JPTのレーザー溶接ソリューションは、自社開発の高出力連続発振ファイバーレーザーと精密な光学制御技術を基盤に、大きな溶け込み深さ、狭い溶接ビード、低熱入力、極めて小さな変形といった特長を備えています。動力電池、電動駆動モーター、精密金属部品など、溶接品質および生産効率に対する要求が極めて高い製造現場に最適であり、動力電池筐体の溶接、銅板溶接、ケースカバーの封止溶接、モジュール化金属構造の溶接など、さまざまな工程に対応します。

レーザー溶接

-

金属溶接

-

リチウムイオン電池のレーザー溶接

-

ケイ素鋼板のレーザー溶接

-

純銅(紫銅)のレーザー溶接

-

カバー板・タブ変換板・極耳のレーザー溶接

-

プラスチック溶接

-

金属溶接

金属溶接 -

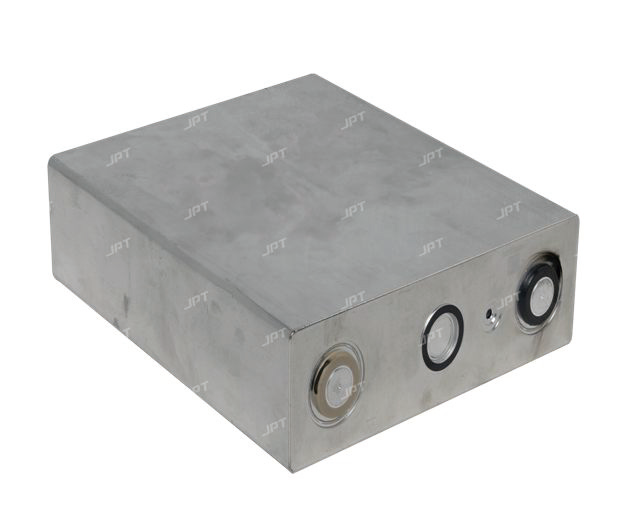

リチウムイオン電池のレーザー溶接

リチウムイオン電池のレーザー溶接JPTのリチウムイオン電池レーザー溶接技術は、高エネルギーのレーザービームを用いて電池部品を高効率・高精度・非接触で接合するもので、セル製造および組立工程における中核プロセスです。溶接品質は電池の性能、安全性、寿命に直結します。本技術は、セル極耳の溶接、筐体の封止、モジュールおよびPACK溶接などの工程に幅広く適用され、平滑な溶接ビード、低い熱影響、高い接合強度を実現します。これにより、生産効率と製品の一貫性を効果的に向上させ、新エネルギー電池製造に求められる高品質基準に対応します。

-

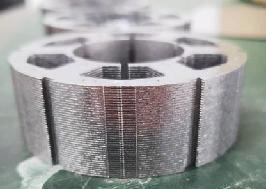

ケイ素鋼板のレーザー溶接

ケイ素鋼板のレーザー溶接JPTのケイ素鋼板レーザー溶接技術は、高エネルギーのレーザービームを熱源として用い、ケイ素鋼板を高効率・高精度・低変形で接合します。本技術は、モーターやトランスなどの電磁機器における鉄心製造工程に広く適用されています。機械的強度を確保しつつ、電磁特性および熱影響の制御を両立することで、優れた磁気特性と安定した構造性能を備えた製品を実現します。安定したビーム品質と精密な熱入力管理を強みに、JPTの溶接ソリューションは生産の一貫性と加工効率を大幅に向上させ、高度な電磁機器製造に求められる厳格な基準に対応します。

-

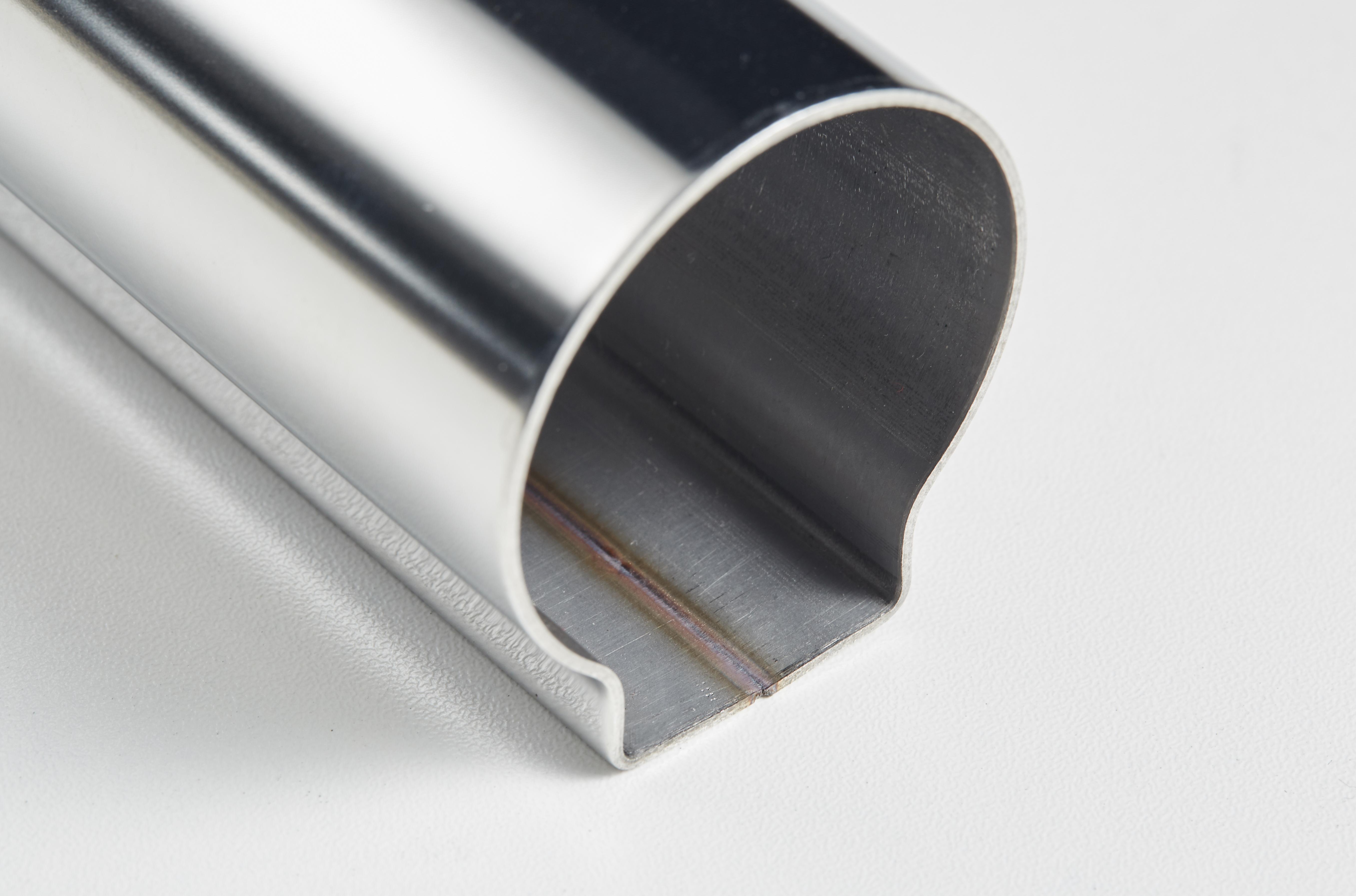

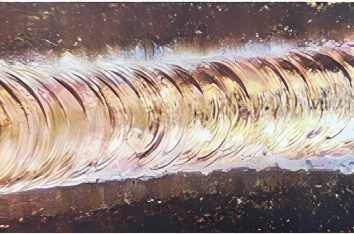

純銅(紫銅)のレーザー溶接

純銅(紫銅)のレーザー溶接純銅(紫銅)は、優れた導電性・熱伝導性・延性を有し、電池、電力機器、冷却部品などに広く用いられています。一方で、赤外レーザーに対する反射率が高く、熱伝導が速いため、スパッタの発生や溶け込み不足が生じやすく、代表的な難溶接材料とされています。

JPTは、ビーム結合および熱入力を最適化し、スイング溶接、エネルギー波形制御、リアルタイムモニタリング技術を組み合わせることで、安定したキーホール形成、均一なビード成形、高強度な接合を実現します。さらに、電気特性、機械的強度、外観の一貫性を両立し、さまざまな重要用途に適した純銅レーザー溶接ソリューションを提供しています。 -

カバー板・タブ変換板・極耳のレーザー溶接

カバー板・タブ変換板・極耳のレーザー溶接JPTは、動力電池パッケージングにおける厳格な要求に対応するため、高精度なカバー板、タブ変換板、および極耳向けのレーザー溶接ソリューションを提供しています。カバー板は、角形電池または円筒形電池の上部封止部材であり、主にアルミニウム、ステンレス鋼、または複合材料で構成されます。タブ変換板は、内部電極と外部回路を接続する部材で、コーティング領域との超音波溶接が求められます。極耳溶接は、電芯から引き出された金属タブをカバー板またはタブ変換板に強固に接合する工程です。JPTは、ビーム制御および熱入力管理を最適化することで、平滑な溶接ビード、低い熱影響、高い接合強度を実現し、電池の安全性と生産一貫性の向上に大きく貢献します。

-

プラスチック溶接

プラスチック溶接JPTのプラスチック溶接技術は、加熱、加圧、またはその両方を組み合わせることで、接合部においてプラスチック部材を溶融・固化させ、高強度かつ恒久的な接合を実現します。追加の接着剤を必要とせず、接合強度と高い気密性を確保でき、各種熱可塑性樹脂材料に適用可能です。精密な熱入力制御と安定した加工性能により、均一な溶接ビードと良好な外観品質を実現するとともに、熱損傷や変形を効果的に抑制します。自動車内装部品、電子機器筐体、医療機器、包装容器など幅広い分野で採用されており、非金属材料の高効率かつ信頼性の高い接合ソリューションを提供します。