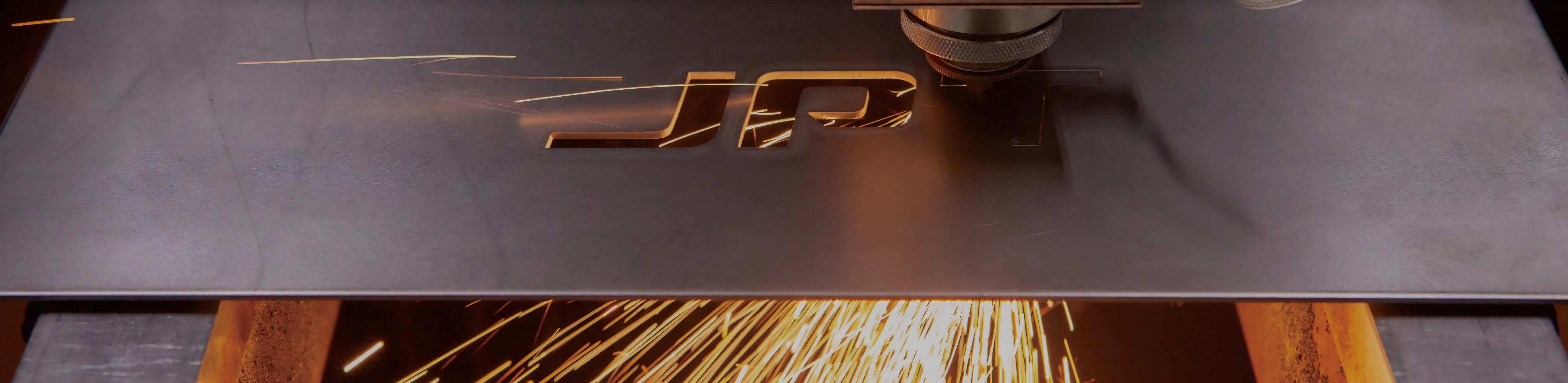

レーザー切断

JPTのレーザー切断ソリューションは、自社開発の高エネルギー密度レーザー発振器と精密な光学制御システムを基盤に、多様な材料に対する高精度な熱切断を実現します。切断幅が狭く、エッジが整っており、熱影響が小さいといった特長を備えています。本ソリューションは、金属板材、動力電池用材料、フレキシブルプリント回路基板(FPC)、セラミックスなど、幅広い材料加工に適用可能であり、新エネルギー製造、電子精密製造、半導体デバイス加工といった各分野の生産現場において、卓越した加工効率と高い安定性を発揮します。

-

光学樹脂のレーザー切断

-

炭素鋼のレーザー切断

-

高反射材料のレーザー切断

-

厚板ステンレス鋼のレーザー切断

-

柔軟材料のレーザー切断

-

金属抵抗体のレーザー切断

-

光学樹脂のレーザー切断

光学樹脂のレーザー切断光学樹脂切断技術は、高出力密度のレーザービームを用いて樹脂レンズのゲート部(水口)材料を瞬時に蒸発除去し、微細で平滑な切断溝を形成します。従来の機械加工や手作業による切断と比較して、JPTの本プロセスではバリや欠け(チッピング)といった不良を根本的に回避でき、レンズ表面に欠陥を残さないため、製品外観および光学性能を大幅に向上させます。本技術は、スマートフォン用カメラレンズなどの3C製品の製造に特に適しており、切断精度とエッジ品質を確保しつつ、生産効率と製品の一貫性を飛躍的に高め、高級光学部品製造に求められる厳格な基準に対応します。

-

炭素鋼のレーザー切断

炭素鋼のレーザー切断炭素鋼レーザー切断は、高出力レーザービームを熱源として用い、炭素鋼板を精密に溶融・蒸発、またはアブレーション加工するとともに、高圧のアシストガス(主に酸素または窒素)で溶融金属を除去することで、高効率な分離加工と高精度な成形を実現します。本プロセスは、高ピークパワー、高い加工効率、優れた信頼性といった特長を備え、厚板切断や複雑形状の加工など、多様な高出力用途の要求に対応可能です。安定したビーム品質と柔軟なプロセスパラメータ設定を強みに、JPTの炭素鋼切断ソリューションは、産業製造、金属加工、アディティブマニュファクチャリング関連分野などで広く採用され、高品質かつ高い一貫性を備えた切断加工を提供します。

-

高反射材料のレーザー切断

高反射材料のレーザー切断JPTの高反射材料レーザー切断技術は、銅、アルミニウム、金などの高反射率金属を対象に開発されており、レーザー発振器の構成および加工パラメータを最適化することで、レーザーエネルギーの反射率が高く装置損傷を招きやすいといった加工上の課題を効果的に解決します。これにより、安定性・効率性・高精度を兼ね備えた切断加工を実現します。本プロセスは、従来の切断技術における材料適応性の制約を克服し、高い加工精度、高効率、優れた安定性を両立しており、切断品質および生産一貫性に対する要求が厳しい用途に特に適しています。先進的なビーム制御技術および冷却技術を強みに、新エネルギー、精密製造、電子デバイス加工などの分野で広く採用され、高品質かつ高信頼性の加工ソリューションを提供します。

-

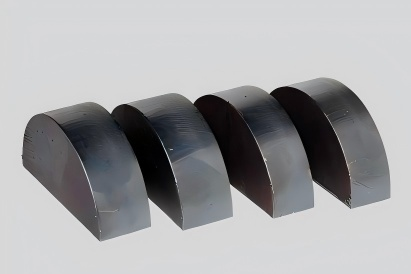

厚板ステンレス鋼のレーザー切断

厚板ステンレス鋼のレーザー切断JPTの厚板ステンレス鋼レーザー切断技術は、万ワット級の高出力レーザー発振器(6kW以上、主流は12~30kW)を基盤に、板厚12mm以上のステンレス鋼板に対して高効率な溶融切断ソリューションを提供します。本プロセスの中核は、超高エネルギー密度のレーザービームによって材料を高速に溶融させ、高圧のアシストガス(窒素/酸素)で溶融金属を効率的に吹き飛ばすことで、平滑な切断面と高精度な分離加工を実現する点にあります。従来の切断方式と比較して、切断幅が狭く、熱影響領域が小さく、切断面の表面品質に優れるため、加工効率と製品品質を大幅に向上させることが可能です。重工装備製造、建築構造部材、造船、ならびに高付加価値ステンレス製品の加工分野において、幅広く採用されています。

-

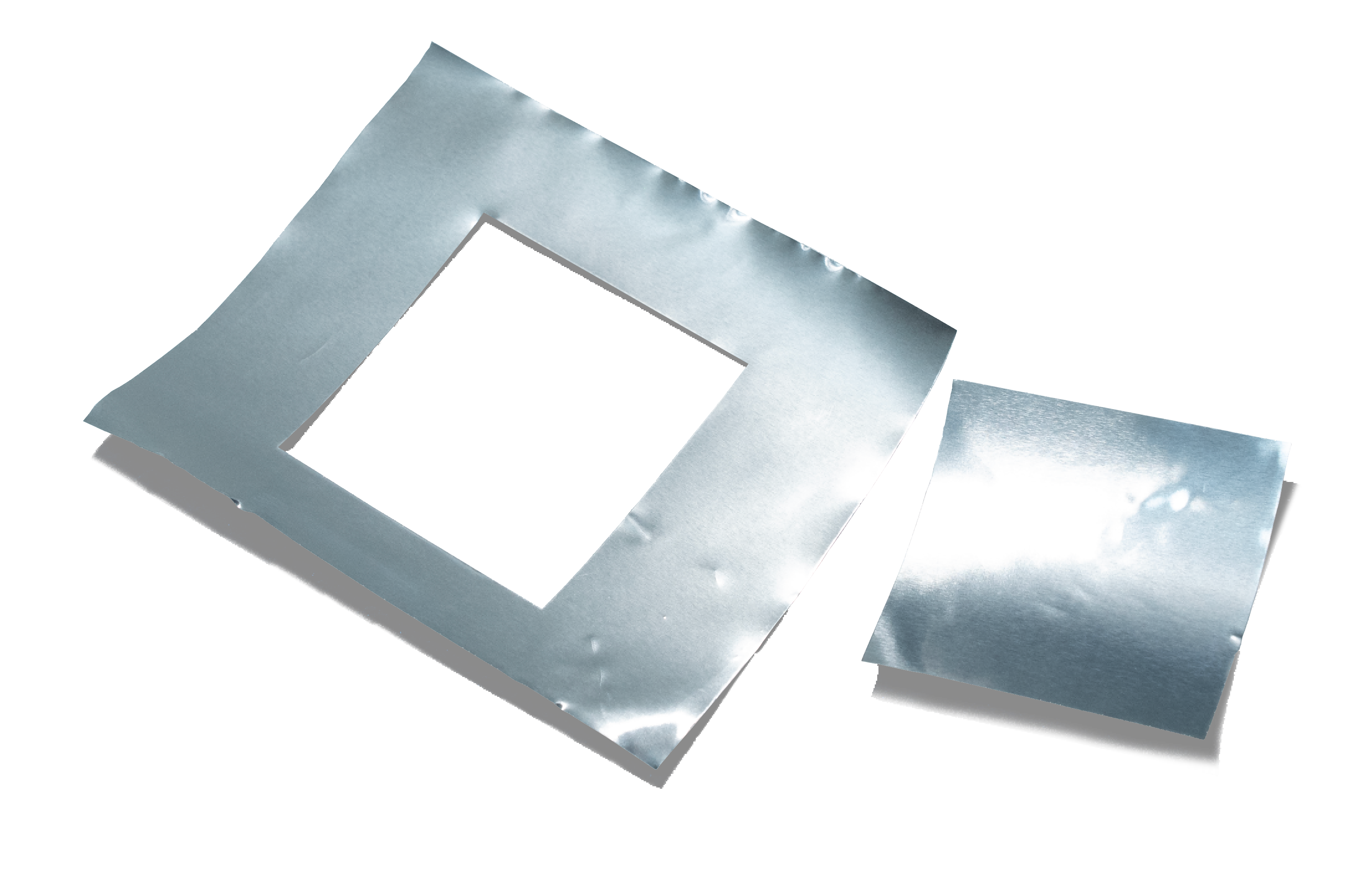

柔軟材料のレーザー切断

柔軟材料のレーザー切断JPTの柔軟材料レーザー切断は、UVレーザー、グリーンレーザー、ファイバーレーザーなどの高エネルギー密度レーザービームを用い、曲げやすく変形しやすい非金属材料および薄板金属材料に対して、非接触による高精度加工を実現します。レーザーの熱効果または光化学分解作用により材料を分離し、FPCフレキシブル回路基板、各種フィルム、ゴム材料などの複雑形状切断に適しています。紫外レーザーではスポット径を20μmまで集光可能で、切断エッジの垂直度誤差は0.5°未満、バリや接着剤のはみ出しがなく、回路の微小ショートを効果的に防止します。本技術は、高精度、低熱影響、優れた加工柔軟性を兼ね備え、電子製造やフレキシブルディスプレイ分野などで幅広く活用されています。

-

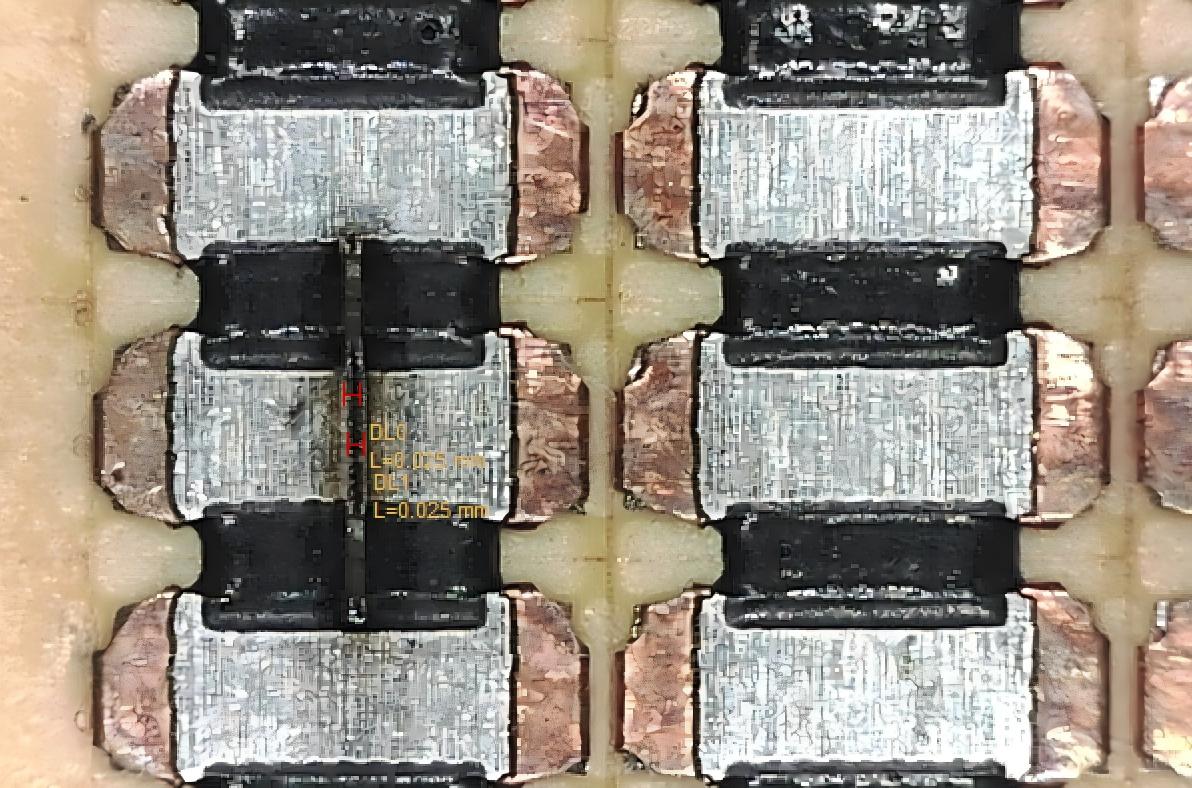

金属抵抗体のレーザー切断

金属抵抗体のレーザー切断JPTの金属抵抗体レーザー切断技術は、非接触・超高精度・極めて低い熱影響を特長とし、抵抗値の精密設定および微調整を可能にすると同時に、材料本来の導電性と安定性を最大限に保持します。本プロセスにより、超高精度、極低温度係数(TCR)、優れた長期安定性および信頼性を実現し、航空宇宙、医療機器、精密計測機器、試験・計測装置など、高度な性能要件が求められる抵抗部品の製造に適しています。これにより、性能の一貫性と品質信頼性を確実に担保します。