業界情報

ジェプターM8シリーズ高ピークパワーレーザー:複雑な材料にも容易に対応し、高品質な加工を実現

ガラス穴あけ加工の現状

ガラスは優れた透明性と化学的安定性を備え、日常生活で広く応用されています。医療、化学工業、太陽光発電などの特殊ガラス分野では、技術水準の発展に伴い、需要も年々増加しています。以下に代表的なガラスの分類とその加工特性を示します:

1. ナトリウムカルシウムガラス、超白ガラス、K9ガラス

● ナトリウムカルシウムガラス(普通ガラス)

● 超白ガラス(低鉄ガラス)

● K9ガラス

このタイプのガラスは優れた靭性と硬度を有し、0~20mmの厚さの穴あけ加工に適しています。

2. 高ホウケイ酸ガラスと石英ガラス

● 高ホウケイ酸ガラス:優れた光透過性と極めて低い熱膨張係数を有する。

● 石英ガラス:光学レンズに広く用いられ、非常に高い硬度を有する。

この種のガラス加工には、通常、熱膨張冷収縮法またはレーザークラッキング法が用いられる。レーザー技術の進歩に伴い、レーザーガラス穴あけ加工が新たな加工選択肢として台頭している。高硬度ガラスの加工には、高ピーク出力のレーザー装置が必要となる。

3. 強化ガラス

強化ガラスはプレストレスガラスの一種であり、化学的または物理的な方法で表面に圧縮応力を形成することで、ガラスの強度と耐荷重能力を向上させます。耐風圧性、耐寒暑性、耐衝撃性が強化されています。ただし、強化ガラスは加工後に切断することができません。強化ガラスが破損すると、破片は蜂の巣状の鈍角粒子となり、人体への危害を軽減します。

異なるガラス種類は、それぞれの用途において固有の利点と加工要件を有しており、適切な加工方法と工具を選択することが加工品質を確保する鍵となります。

レーザーガラス穴あけの利点

ガラス穴あけ加工は、ガラス生産と深加工における重要な工程であり、その重要性は言うまでもない。現在、従来のガラス切断技術には主に工具CNC切断とウォータージェットCNC切断の二種類がある。中小企業や予算が限られている企業にとって、これらの伝統的な切断方法はコストが高いため普及が難しい。

非接触加工であるレーザーガラス穴あけは、集束後の高エネルギー密度レーザービームでガラスを溶融または気化させる。レーザーはガラスの透過性を活用し、焦点位置をガラス最下層に集め、2.5Dガウスミラーによる高速走査で下から上へ層状に除去するため、異なる厚さや種類のガラスを加工可能である。レーザーガラス切断は初期投資以外に消耗品コストが不要なため、ガラス加工業界における重要な選択肢となりつつある。

本実験では、JPT社製YDFLP-M8-200-S-W-V2レーザー装置に2.5Dガウスミラー、3次元切断ソフトウェア・ハードウェアシステムを組み合わせ、標準的な円孔や異形ガラスの穿孔・切断を実現した。従来の機械式穿孔と比較し、本システムは加工効率が高く、メンテナンスコストが低く、熱影響が小さいという特徴を有する。

01

レーザーパラメータがガラス穴あけに及ぼす影響

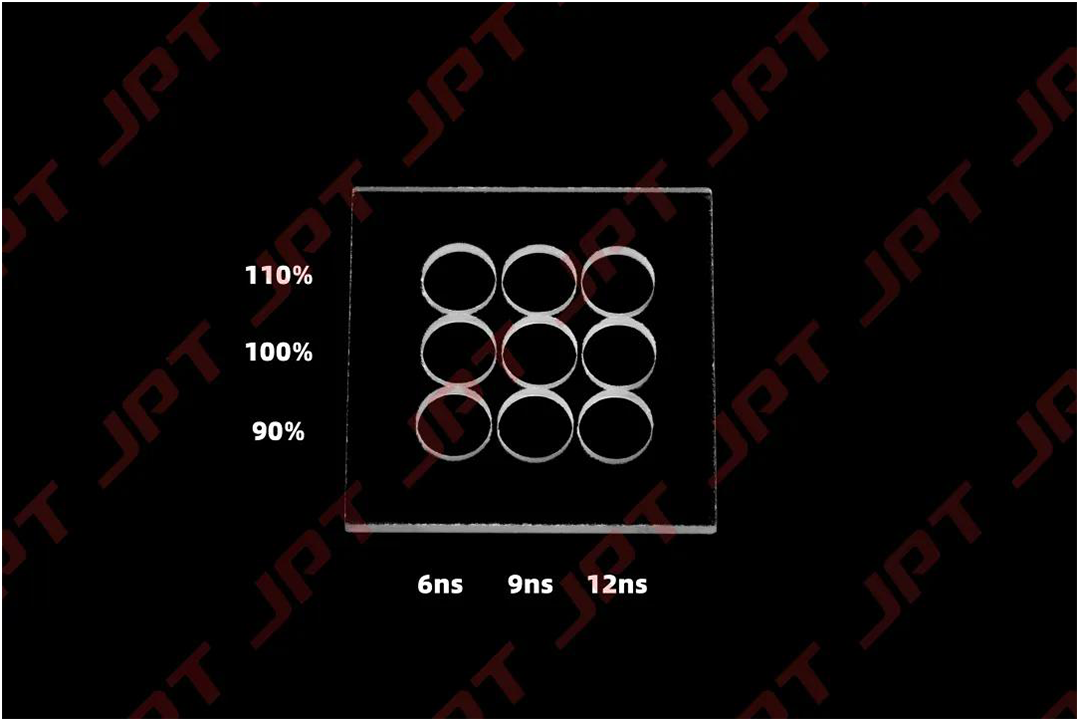

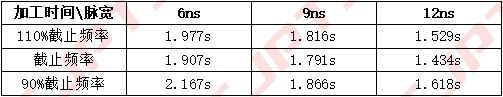

①パルス幅がガラス穴あけ加工に及ぼす影響

以下は超白ガラスに対する穿孔実験であり、円孔径は10mm、厚さは3mmである。6nsモード、9nsモード、12nsモードに対応するカットオフ周波数を用いて、パルス幅がガラス切断に及ぼす影響をそれぞれ測定した。

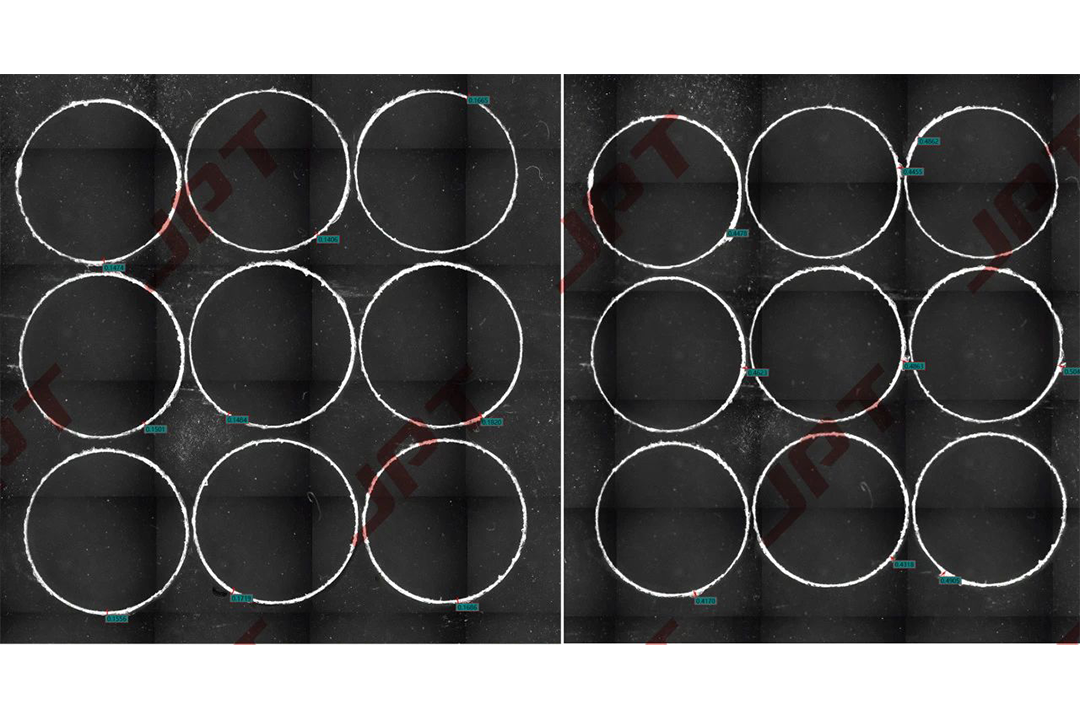

図1 異なるパルス幅と周波数によるカット効果

図2 崩れ端の平均値(左)と最大値(右)の測定

実験から、9nsのエッジクラッシュ平均値と最大値が最も良好に制御されていると結論付けられる。次いで6nsも良好なエッジクラッシュ特性を示し、12nsでは平均値と最大値がやや大きい。分析の結果、12nsでは熱蓄積がエッジクラッシュを引き起こしていることが原因である。適切な単一パルスエネルギーとピークパワーはエッジクラッシュ制御に重要な影響を与え、同じパルス幅においてより高い単一パルスエネルギーとピークパワーがより優れた加工効果をもたらす。

②繰り返し周波数がガラス穴あけ加工に及ぼす影響

実験から以下の結論が導かれる:繰り返し周波数がカットオフ周波数である場合、加工効率が最大となり、加工時間の短縮により熱蓄積が低減される。また、90%および110%の場合と比較してバリ発生が最小となる。カットオフ周波数以下では出力平均電力が低いため効率が低下し、カットオフ周波数以上では単発パルスエネルギーとピーク電力が低下するため効率が低下する。

③出力がガラス穴あけ加工に与える影響

レーザーの出力は加工効率と時間に影響を与える。レーザー出力が効率に及ぼす顕著な影響をさらに探究するため、実験では同一パラメータを維持しつつ出力比率のみを変更する方式でテストを実施した。パラメータは9nsモード・280kHz周波数を選択し、出力比率を70%、80%、90%に設定。3mm厚の白ガラスに10mm径の穴を開ける効率を測定した。

実験から、平均出力の増加に伴いレーザーのピーク出力が向上し、同じ厚さと同じ孔径の穴あけに必要な時間が短縮されるという結論が導き出される。

02

レーザー異形穴あけ実験

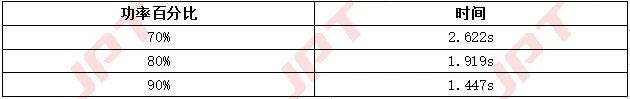

レーザー装置はレーザービームを出力し、ガルバノモーターが高速移動によりビームの高速走査を実現する。その後F-Thetaレンズで焦点調整され作業範囲に照射される。この加工方式は制御性と調整性に優れ、装置の自動加工や統合システム構築において競争力のあるソリューションを提供する。

図3 ガルバノミラーの動作原理

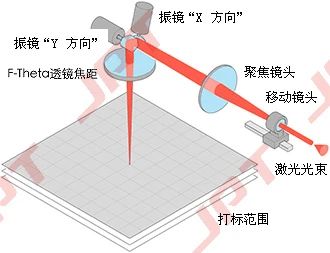

下図はYDFLP-200-M8-S-W-V2レーザーを用いた異形穴あけ加工の成果を示しており、バリは全て400マイクロメートル未満で、縁部の加工品質が優れている。

図4 異形穴あけ加工効果

03

異なる厚さのガラスへの穴あけ実験

ガラス穴あけ業界では、効率向上とコスト削減が普遍的な追求である。業界の課題と難点を解決することが、ジェプテの不変の発展目標である。より大きな単発パルスエネルギーとより高いピーク出力により、加工効率が大幅に向上した。以下はYDFLP-200-M8-S-W-V2を用いた、異なる厚さと穴径における加工効率のテスト結果であり、参考情報として提供する。

穴あけ厚さ/直径に対応する加工時間

04

ジェプターM8シリーズレーザー

ジェプターM8シリーズレーザーは、主発振器増幅型MOPA構造を採用し、2021年の発売以来、数回の反復改良と最適化を経て、様々な用途向けに複数の出力レベルのレーザーを開発しました。中低出力レーザー(20W、50Wなど)は、熱に敏感な材料の表面処理やエッチングに適しています。中高出力レーザー(100W~300W)は、深部切断、深彫り加工、ガラス研磨処理など、高効率かつ高精度が要求される用途において優れた性能を発揮します。

図5 YDFLP-200-M8-S-W-V2 外観図

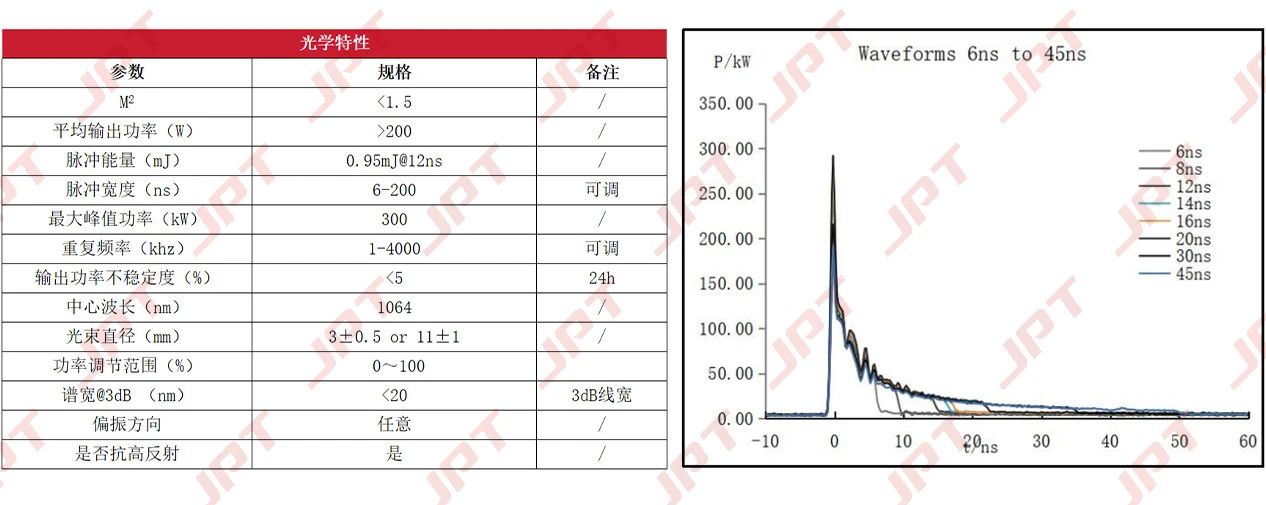

ジェプトM7シリーズのパルス周波数独立調整機能を維持しつつ、M8シリーズではパルスピーク出力とビーム品質の最適化に重点を置きました。本シリーズは高出力動作条件下でも優れたビーム品質を維持し、ピーク出力は300kWに達します。高効率なM8シリーズレーザーは、産業用自動化加工分野に全く新しい高効率加工手法をもたらします。

図6 YDFLP-200-M8-S-W-V2 性能指標とピーク出力曲線

05

複雑材料特性の応用

M8シリーズ高ピークパワーレーザーの特徴により、一般的な赤外ファイバーレーザーでは実現できない効果、例えばプラスチックへのマーキングが可能となります。プラスチックの種類は多岐にわたり、通常1064nm赤外ファイバーレーザーはプラスチック材料へのマーキングに適さないと考えられており、一般的に使用されるのは紫外線固体レーザーまたはCO2レーザーです。しかし、高ピークパワーレーザーの低熱特性により、このマーキングが可能となります。

図7 POMプラスチックとABSプラスチックの高コントラストカラー効果

従来の接触式加工における様々な問題と比較して、高ピーク出力・高出力レーザーによる非接触加工方式は顕著な優位性を有する。初期投資は大きいものの、その後の加工安定性がより高く、継続的なコストも低減される。複雑な材料特性や物理特性を有する材料の加工において、ジェプテM8シリーズ高ピーク出力レーザーは優れたビーム品質と調整可能なパラメータ選択により、容易に対応し高品質な加工を実現する。